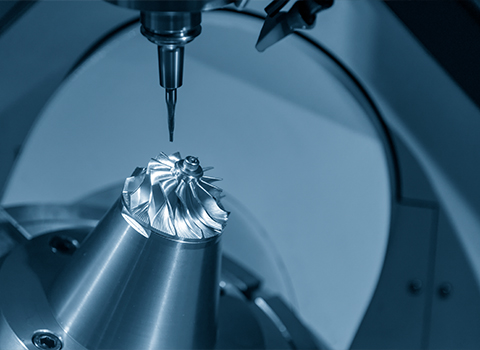

在航空航天、汽車模具這些領域,復雜曲面加工就像"雕刻藝術品"——一個葉片的弧度偏差0.1毫米,氣流效率就天差地別;一個模具的曲面不光滑,產(chǎn)品裝配就可能卡殼。而 自動換刀電主軸的技術進化,正悄悄成為破解這種高難度加工難題的關鍵鑰匙。

一、從"手動換刀"到"智能接力":效率基礎大升級

以前的復雜曲面加工,師傅們得盯著機床一次次手動換刀:粗加工用大刀,精加工換小刀,修光面還得換更鋒利的刀。每換一次,設備就得停下,重新對刀、調(diào)參數(shù),時間全浪費在"準備動作"上。

現(xiàn)在的 自動換刀電主軸直接把"換刀接力賽"變成了"自動流水線":內(nèi)置刀庫配合智能程序,幾秒鐘就能完成刀具切換,還能根據(jù)加工階段自動匹配轉(zhuǎn)速、進給量。比如加工渦輪葉片時,粗加工刀換精加工刀的間隙,設備根本不用"歇口氣",效率直接翻倍。

二、高轉(zhuǎn)速+精準控:曲面細節(jié)"一刀到位"

復雜曲面最考驗主軸的"手藝"——轉(zhuǎn)速不夠,切削力大容易震出波紋;精度不足,微小弧度就對不上設計圖。

新一代 自動換刀電主軸在這方面下了狠功夫:有的轉(zhuǎn)速飆到24000轉(zhuǎn)/分鐘甚至更高,切削時像"外科手術刀"一樣精細,連0.01毫米的曲面起伏都能修得平滑;還有的集成高精度傳感器,實時監(jiān)測跳動和溫度,哪怕高速旋轉(zhuǎn)也不會"手抖"。有模具廠反饋,用這種主軸加工汽車覆蓋件曲面,原來要返工的"波浪紋"現(xiàn)在一次成型,良品率直接沖到98%。

三、剛性與柔性的"平衡術":又穩(wěn)又靈活

復雜曲面加工往往"多變"——上一秒粗銑去除余量,下一秒精雕細節(jié),對主軸的要求就像"既要舉重又要繡花"。

好的 自動換刀電主軸玩得轉(zhuǎn)這種"平衡":大功率設計保證粗加工時扭矩充足,不會被硬材料"卡住";高剛性軸承和動平衡技術,讓它在微小切削時也能穩(wěn)如泰山;更厲害的是,有些主軸還帶在線動平衡補償,邊加工邊調(diào)整,避免長時間作業(yè)后精度漂移。

四、智能聯(lián)動:讓機床"自己想辦法"

現(xiàn)在的先進 自動換刀電主軸更聰明了——它們和機床的數(shù)控系統(tǒng)深度聯(lián)動,能根據(jù)加工時的切削力、溫度等數(shù)據(jù),自動優(yōu)化換刀時機和刀具路徑。比如檢測到某段曲面切削阻力變大,立刻換更鋒利的刀;發(fā)現(xiàn)某個位置溫度過高,馬上調(diào)整轉(zhuǎn)速降溫。

這種"自適應加工"模式,讓復雜曲面不再是"摸著石頭過河",而是"看著地圖精準導航",效率和質(zhì)量雙提升。

說到底,復雜曲面加工的難點,就在于既要"快"又要"精",還要"靈活應變"。自動換刀電主軸的技術演進,恰恰把這些需求都"打包解決"了——換刀快了,準備時間少;精度高了,細節(jié)更完美;剛性足了,復雜工序也能穩(wěn)得住。下次看到那些造型酷炫的航空零件或精密模具,不妨想想:背后可能就有這么一臺"聰明又麻利"的電主軸,在默默助力呢!