在精密加工行業里,有個常被忽視的真相:工件良率的高低,有時候并不取決于機床有多貴,而是看那些"看不見的細節"把控得夠不夠嚴。其中,自動換刀電主軸的精度穩定性,就是一個典型的"隱形裁判"——它稍微抖一抖,良品率可能就跟著掉一截。

一、精度不穩 = 加工時的"隱形手抖"?

想象一下,你用螺絲刀擰螺絲時手抖了一下,螺絲可能就滑絲了;同理,自動換刀電主軸要是在換刀或加工時出現微小的位移、跳動或軸向偏差,刀具和工件的相對位置就會"跑偏"。

這種偏差肉眼難察,可能只有幾微米,但放到精密零件上(比如手機芯片支架、航天精密部件),哪怕0.01毫米的誤差,都可能導致零件裝配不上、功能失效,甚至直接報廢。

二、為什么自動換刀電主軸容易"掉鏈子"?

普通主軸或許還能靠人工微調勉強應付,但 自動換刀電主軸的工作模式決定了它對精度的要求更苛刻:

頻繁換刀的沖擊:每次換刀時,刀具的拆裝、刀庫的移動都會對主軸產生輕微震動或位置偏移,如果主軸自身的剛性或定位系統不夠強,累積下來誤差就越來越大;

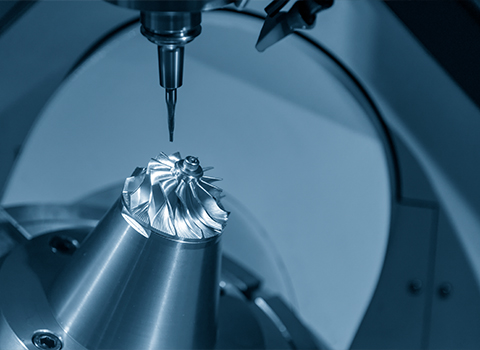

高速旋轉的考驗:高轉速下(比如上萬轉/分鐘),任何微小的動平衡問題都會被放大,導致刀具顫振,加工表面出現振紋或尺寸超差;

熱變形的"慢性病":長時間加工產生的熱量會讓主軸輕微膨脹,如果不帶溫度補償功能,刀具的實際位置就會和程序設定"對不上號"。

我們之前見過一個案例:某客戶加工精密齒輪時,良率一直卡在92%左右,后來發現是換刀后主軸重復定位精度飄了,調整后直接提到98%。

三、精度穩了,良率自然"水漲船高"

一臺穩定性強的 自動換刀電主軸,能從根源上減少這類"莫名其妙"的廢品:

重復定位精度高:比如±3μm以內的精度,確保每次換刀后刀具都能回到同一個"原點",加工尺寸不再"飄";

動態平衡性好:高速旋轉時依然平穩,加工表面光潔度提升,減少后續拋光或返工;

抗熱變形設計:帶溫度傳感器和補償算法的主軸,能自動修正熱膨脹帶來的誤差,長時間加工也不"跑偏"。

有家做醫療器械的客戶分享過:他們加工的鈦合金骨釘,公差要求±5μm,自從換了高穩定性的電主軸后,原來每批要報廢的5%零件直接降到了0.5%,省下的材料錢半年就回本了。

四、別等出了問題才想起"治本"

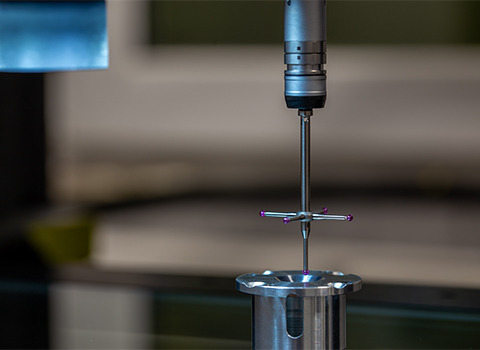

很多工廠遇到良率波動時,第一反應是查刀具、調參數,卻忽略了 自動換刀電主軸這個"根基"。其實定期做主軸精度檢測(比如激光干涉儀測跳動)、及時更換磨損的軸承、保持清潔潤滑,就能預防大部分精度衰減問題。

說到底,工件良率不是靠"修修補補"堆出來的,而是從每一個環節的"穩"里摳出來的。自動換刀電主軸的精度穩定性,就是那個藏在機器肚子里的"定盤星"——它越穩,你的產品就越靠譜。下次看到良率曲線往下掉時,不妨先問問:主軸,最近抖了嗎?